退火处理诱导的富含Si的FeSiBCuNb软磁合金的制作原理

2023-05-18

分类: 公司新闻

介绍

非晶纳米晶软磁合金作为新一代节能环保材料,具有矫顽力Hc低、磁导μ高、频率特性好、饱和磁化强度MS高等优点,广泛应用于电感器、磁放大器、变压器等电力电子领域。吉泽提出了一种典型的组合物Fe-Si-B-Cu-Nb(命名为Finemet),他指出尺寸约为10 nm的纳米晶粒均匀地嵌入非晶基体中,形成两相复合结构。根据铁磁性理论,纳米晶材料的磁化机理主要取决于局部磁晶各向异性和铁磁交换相互作用,这与微观结构密切相关。铃木认为纳米晶体在热处理后从非晶基体中随机析出,导致随机取向的磁各向异性。同时,不同晶粒之间的交换耦合使磁矩平行排列,防止磁化沿着每个晶粒的易磁化方向进行。磁晶各向异性K1由多个晶粒平均,导致有效各向异性<K>。在该模型下,如果将磁化过程视为自旋的均匀旋转过程,则材料的磁导率和矫顽力仅与<K>有关。因此,当晶粒尺寸D小于铁磁交换长度Lex时,晶粒细化有利于获得优异的软磁性能。

创新地,晶粒细化与铁基非晶合金的结晶过程密切相关,这主要取决于成分和热处理。众所周知,与晶粒成核有关的Cu元素和与晶粒生长相对应的Nb元素在Finemet纳米晶合金的形成中起着至关重要的作用。此前,Hono等报道了Cu的添加导致无定形基质中Fe原子浓度的波动,促进了α-Fe原子核高数密度的形成,而Nb原子提高了α-Fe晶核周围区域的结晶温度,阻碍了晶粒的粗化,从而形成了精细的纳米晶结构。此外,由于Cu团簇的形成发生在结晶之前,并在无定形基体中提供了新的界面,因此Cu团簇的(111)平面与Fe晶格的(110)平面之间的适当匹配降低了界面能并降低了α-Fe相沉淀所需的成核活化能。因此,我们通常认为高数密度富铜团簇是实现α-Fe晶粒更致密、更细、更均匀分布的重要指标之一。然而,高非磁性Cu含量不可避免地导致Ms的整体降低。 考虑到Cu和Fe原子通过快速淬灭冻结在无定形结构中,Cu团簇的大小、密度和分布直接受到退火的影响。为了避免高Cu含量的限制,需要进一步优化和探索退火工艺,以实现精细均匀的微观结构。

事实上,Finemet纳米晶合金的微观组织演变不仅与利用微尺度偏析促进α-Fe原子核析出的Cu含量有关,而且还取决于退火处理以消除快速凝固过程产生的残余内应力。由于Cu在Fe基体中的溶解度低,Cu原子在结晶前团聚形成约5 nm尺寸的团簇,有利于纳米晶体的形成。夏尔马等。AL报道,两步退火工艺定制了与成核速率和生长速率相关的微观结构,从而实现了对磁性的控制。考虑到富铜原子的聚集和α-Fe(Si)相的析出对退火温度非常敏感,精确控制步骤退火过程中的参数是实现精细纳米结构的有效方法。然而,通过在整个退火过程中调整纳米晶粒的尺寸、体积分数和分布,步骤结晶热处理对Cu团簇演变及其软磁性能的影响机理尚不清楚。本文旨在阐明显微组织演化与磁性能的关系,系统研究了退火温度诱导富硅Fe73.5Si15.5B7Cu1Nb3非晶态合金的结晶机理、软磁性能和频率特性。

1. 实验细节

采用工业原料73.5 wt.%Fe、15.5 wt.%Si、7.1 wt.%Cu、预合金化3.99 wt.%Nb-Fe和预合金化Fe-9.99 wt.% B的混合物,制备了标称化学成分为Fe98.99Si8.65B9Cu17Nb6(典型Finemet)的合金锭。采用单辊熔纺法在空气中制备了宽度约10 mm、厚度约23 μm的熔纺带。然后,通过简单的电动绕线机将带状样品缠绕成环形磁芯(尺寸为Փ20mm×12mm×8mm)。退火磁芯在真空管式炉中分两步进行。首先,在流动氮气气氛下以480 °C/min的升温速率将磁芯加热至15 °C10 min,以确保磁芯温度与辐射传热引起的炉温相匹配;随后,将样品继续以520°C / min的加热速率加热至特定的退火温度(Ta~570°C-60°C)1分钟。低加热速率促进了磁芯内部和外部温度的一致性,实现了更均匀的微观结构。最后,将岩心自然冷却至室温。

通过Co Kα8辐射的X射线衍射(XRD,布鲁克D1 Advance),高分辨率透射电子(HRTEM)显微镜,能量分散光谱(EDS)和HAADF-STEM图像(TEM,FEI Talos F200X)表征了淬火和退火带的微观结构演变。用于TEM和HAADF-STEM观测的样品采用离子研磨法(Gatan 695)制备。通过差示扫描量热法(DSC,耐驰449 F3)在10°C/min的加热速率下评估碳带的热稳定性。通过磁光克尔效应(MOKE,Evico)显微镜观察磁畴结构,使用反式和极化模式,沿带状轴的空气裸露表面具有可调节的灵敏度方向。使用振动样品磁力计(VSM,PPMS-9)在3000 Oe(≈240 kA/m)的最大施加场下和直流B-H回路示踪剂(Linkjoin MATS-2010SA)分别在80 A/m的外加磁场下测量饱和磁化强度Ms和矫顽力Hc。磁芯的电感 (L) 和阻抗由阻抗分析仪 (Agilent 4294A) 测量,在单圈线圈下的交流磁场为 0.6 A/m。

2. 结果和讨论

无花果。图1(a)显示了从自由表面采集的富硅Fe73.5Si15.5B7Cu1Nb3熔纺带的XRD图谱。熔纺带的XRD图谱在2θ≈45°处仅表现出宽的漫反射衍射峰,没有任何明显的结晶峰,表明形成了完全无定形的结构。为了进一步的结构分析,进行了透射电子显微镜(TEM)。可以清楚地观察到,图中没有明显的相差。如图1(b)所示,相应的选定面积电子衍射(SAED)图谱显示出没有任何斑点的扩散环(图1(c)),表明了具有长程无序结构的无定形态的经典衍射特性,这与XRD结果一致。如图所示。如图1(d)所示,在73 °C/min的升温速率下, 对熔纺Fe5.15Si5.7B1Cu3Nb10非晶带进行DSC曲线.曲线中发现了两个不同的放热峰,表明非晶态合金的结晶行为是从高能亚稳非晶相到低能稳态结晶相的过渡过程。根据前一份报告,两个峰的起始温度分别代表α-Fe(Si)相的沉淀和与Fe-(B,P)仲化合物相关的剩余非晶相的结晶。值得注意的是,富硅样品在2°C上表现出较大的温差∆T(=Tx1-Tx170),表明具有良好的热能力,这意味着有较大的结晶空间来优化结晶微观结构并稳定剩余的非晶相,以实现单一,均匀,细α-Fe相,不含任何化合物。

无花果。1. (a) X射线衍射图,(b) 典型 TEM 明场图像,(c) 相应的选定区域电子衍射 (SAED) 图谱,以及 (d) 熔纺 Fe73.5Si15.5B7Cu1Nb3 合金带的 DSC 曲线。

然后,系统地研究了样品在520至570 °C下进行一系列退火后的微观结构演变。通过两步工艺对退火带的XRD图谱如图所示。第2(a)段。当在较低温度(Tx520附近~1°C)退火时,检测到一些低强度尖峰,表明样品开始结晶,少量α-Fe(Si)相从无定形基质中析出。显然,随着退火温度Ta的升高,峰的强度,特别是在2θ≈45°、65°和82°的峰强度逐渐增加,导致晶相的体积分数很高。结果表明, 在退火过程中,非晶基体中仅存在单个α-Fe(Si)相,形成非晶基体相与纳米晶相共存的双相结构。因此,退火带的微观结构仅受晶粒尺寸和α-Fe(Si)相体积分数的影响,直接取决于成核、沉淀和生长过程。因此,进一步观察了典型退火带的明场透射电镜图像、相应的SAED图案和平均晶粒尺寸的分布。显然,在这个典型温度下退火后的无定形区域几乎是不可见的,这意味着α-Fe(Si)晶粒完全沉淀。如图所示。2(b)-(c),当样品在560°C退火时,更高的体积分数和更细的纳米晶粒均匀分布在无定形基质中,可以识别为对应于图案中的(110)、(200)、(211)和(220)平面的α-Fe(Si)相(图2(b1)),这与在570°C退火的带状物相似(图2(d)-(e))。不同之处在于,较高的Ta诱导α-Fe(Si)晶粒的过度生长,并导致约14.2nm的较大平均晶粒尺寸(图2(d2)),从而导致纳米结构粗糙。特别是,与在较高Ta下退火的带状相比,在560 °C下退火的样品表现出更均匀的微观结构,从7到17 nm的晶粒分布更窄(图2(b2)),从而实现了纳米结构的细化和均质化。

无花果。2. Fe73.5Si15.5B7Cu1Nb3合金带带的显微组织演变,采用两步退火工艺在不同温度下退火。(a)XRD图谱,(b)-(c)明场透射电镜图像:(b1)相应的SAED图样和(b2)在560°C退火的晶粒尺寸分布,(d)-(e)明场TEM图像:(d1)相应的SAED图样和(d2)在570°C退火的晶粒尺寸分布。

无花果。图3显示了富硅Fe73.5Si15.5B7Cu1Nb3合金带在560 °C和570 °C退火的高角度环形暗场扫描TEM(HADDF-STEM)和元素映射图像。低含量的轻元素B很难被HADDF-STEM检测到。在560°C下退火的样品中相关元素的分布似乎与在570°C下退火的样品相似。由于Cu在Fe晶胞中的溶解度较低,大量Cu原子形成的富Cu团簇从无定形基质中析出,在富铁区偏析。退火样品显示出对应于Si元素和Nb元素的均匀分布(图3d1-e1和d2-e2)以及与Fe富集区和缺陷区相关的局部不均匀性。从图中可以看出。3(c),在表明富铁区域的圆圈中存在显着的浓度差异,这对应于从HADDF-STEM图像确定的纳米晶粒的位置(图3a1和a2)。有趣的是,缺铁区似乎被Cu团簇占据,而Fe元素围绕Cu团簇形成Fe富集区,这表明Cu团簇保持在α-Fe(Si)/无定形界面处,并与α-Fe(Si)晶粒直接接触。这种现象与Hono等人报道的Finemet合金纳米化的典型理论一致。al[18]指出,Cu的富集导致富Cu团簇之间Fe原子浓度的波动,导致高百分比Fe元素的局部不均匀性。实际上,这种波动为α-Fe(Si)相的析出创造了更多的成核位点,这有助于纳米晶相和非晶基体共存的更均匀的双相纳米结构。

此外,我们知道纳米晶体结构的形成可以归因于非晶基体中的Cu团簇。为了全面了解非晶基体中Cu团簇的形貌,对560 °C退火合金的明场TEM图像、SAED图谱、高分辨率TEM图像和相应的能量色散X射线曲线进行了检测,如图所示。4.退火样品的微观结构仅由α-Fe(Si)相,剩余的非晶基质相和Cu簇组成。正如我们所看到的,铜簇似乎被图中的α-Fe(Si)颗粒包围。第4(a)和(b)条。此外,晶粒尺寸约为10nm(图4c)和FCC结构(图4d)的团簇嵌入在无定形基质上,这与Cu簇上发生的α-Fe(Si)晶粒的成核相似。图4(e)-(g)分别从FCC Cu团簇、剩余的非晶基质和BCC α-Fe(Si)相获得的EDX分析数据表明,Cu团簇在无定形基质中为α-Fe(Si)晶粒的沉淀和生长提供了成核位点。根据非均相成核理论[30],FCC-Cu簇的(111)平面与BCC-Fe晶格的(110)平面之间的适当匹配降低了α-Fe(Si)晶粒析出的界面能和总自由能。同时,由于Cu和Fe元素之间的正混合焓较大, Fe原子从富铜区被排斥并聚集在Cu/非晶界面处, 促进了富Cu区或Cu团簇/无定形界面处α-Fe(Si)晶粒成核, 从而诱导异质成核.结合图。3、我们可以推断出Cu团簇在纳米晶粒的形成中起着关键作用,它不仅引起Cu团簇之间Fe元素浓度的波动,而且还作为α-Fe(Si)晶粒的成核位点,以促进非均相成核。因此,结果表明,Finemet非晶合金的纳米化机理可归因于元素浓度波动和非均相成核的相互作用。

无花果。3. 富硅Fe1.2Si1.1B2Cu2Nb73合金带在典型温度下退火的HAADF-STEM(a5,a15)和铜,铁,硅,Nb元素映射(b5-e7,b1-e3)图像:(a1-e1)Ta~560°C,(a2-e2)Ta~570°C。

无花果。4. Fe73.5Si15.5B7Cu1Nb3合金在560 °C退火后的显微组织。 (a) 明场透射电镜图像;(b) 方框内放大视图的HRTEM图像;(c) 如(b)所示的A区扩大视图,并带有(d)FFT模式;(e)-(g) 分别取自(b)区域A、区域B和区域C的EDX光谱图谱。

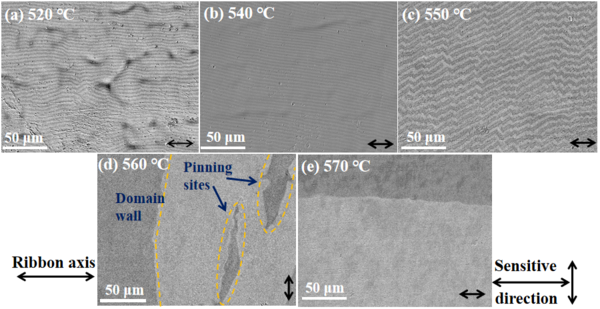

此外,退火过程不仅影响微观结构,而且诱发与磁性能密切相关的磁畴结构的演变。无花果。图5显示了Fe73.5Si15.5B7Cu1Nb3合金带在520至570 °C零场下退火后磁畴结构的变化。当在540°C以下退火时,样品的畴图案表现出具有优选取向的规则条带磁畴形状。如图所示。如图5(a)和(b)所示,畴壁呈现180°壁的直线形状,相邻畴壁之间的距离相对均匀且较小,表明样品具有均匀分布的磁畴结构。此外,从图中可以看出。5(c)温度引起的磁畴壁运动增加了磁畴的宽度,形成了平行的锯齿状域,分支密度高,显示出较高的钉合效应。在560 °C退火后,样品的磁性结构从约3 μm的高密度多条纹结构域变为具有多个销位点的50 μm以上的加宽条纹结构域(图5(d)),这被认为是退火后结构域结构的变化与应力间直接相关。有趣的是,随着退火温度的进一步升高,销位点消失,在图中仅观察到两个宽而直的规则条纹结构域,明暗交替。5(e),表明销钉效应降低和低畴壁能量。值得注意的是,磁畴的形成是磁体中各种能量的必然结果,包括交换能、退磁、磁晶各向异性和畴壁能,遵循最低能量的原理。其中,极低的退磁场能量是磁畴形成的根本原因,这促使磁体被划分为大量的小畴。实际上,由于磁畴壁中磁矩的取向不一致,多个磁畴引起的畴壁能量增强增加了交换能和磁晶各向异性,从而对磁性能产生影响。因此,退火温度诱导磁结构演化平衡了退磁场能和畴壁能,降低了销钉效应,从而降低了磁各向异性,有效控制了磁畴,从而获得了更优异的综合软磁性能。

无花果。5. 在 (a) 73 °C、(b) 5 °C、(c) 15 °C、(d) 5 °C 和 (e) 7 °C 下退火的 Fe1.3Si520.540B550Cu560Nb570 合金带的磁畴结构。

为了进一步考虑性能、微观结构和磁性结构演变之间的关系,检测了退火样品的静态和动态磁性。无花果。图6(a)显示了在73至5°C下退火的Fe15.5Si7.1B3Cu520Nb570纳米晶合金的典型磁滞回路。如插图(b)所示,不同退火温度下样品环没有明显变化,Ms在124.8至135.9 emu/g之间变化。此外,碳带的Ms随着退火温度的升高而增加,然后在560°C保持恒定。对于纳米晶合金,合金的Ms与Fe含量成正比,Fe含量与非晶相(Vam)和纳米晶相(Vcr)的体积分数密切相关。Ms可以表示为以下等式:

(1)

(1)

其中Mscr和Msam分别是结晶相和非晶相的饱和磁化。此外,由于含有大量的非金属元素,晶间非晶相表现出较低的Ms,约为1.5 T,远低于α-Fe(Si)相[31]。根据图。2(a)、高温退火诱导的无定形基体析出大量的α-Fe纳米晶,大大增加了α-Fe(Si)相的体积分数。高数密度的纳米相促进了α-Fe(Si)晶粒之间的强交换耦合,从而导致Ms的增加。 然而,当退火温度升至570 °C时,高温退火导致α-Fe(Si)相过度生长,导致微观结构不均匀,这与图一致。2(d)-(e)。晶粒的粗化降低了晶体之间的交换耦合,从而降低了磁性。

无花果。图7(a)显示了富硅Fe73.5Si15.5B7Cu1Nb3纳米晶合金矫顽力(Hc)随退火温度的变化,而插图(b)表示在某些退火温度下的典型滞后回路。在较低温度下退火后的合金在520至560°C范围内表现出极低的Hc,并且观察到Hc从0.88降低到0.56 A/m。然而,较高的温度退火会导致碳带的磁性恶化,随着退火温度的进一步升高,Hc增加到2.73 A/m。此外,高温退火改变了磁滞回路的形状,从而实现了低剩磁。通常,Hc不仅与材料的化学成分有关,还取决于主要受退火过程影响的纳米晶相的晶粒尺寸,体积分数和均匀性。显然,最佳的退火温度促进了均匀细小的微观结构的形成,有利于实现优异的软磁性能。

无花果。6. (a) 铁73.5Si15.5B7Cu1Nb3合金带的磁滞回路和(b)饱和磁化强度Ms的插图作为退火温度Ta的函数。

无花果。7. (a) Fe73.5Si15.5B7Cu1Nb3 合金带的矫顽力 Hc 和 (b) M-H 滞后环作为退火温度 Ta 的函数。

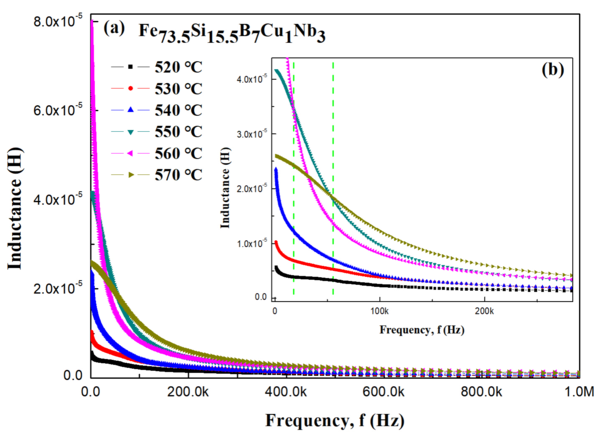

电感系数被认为是衡量材料磁性能的重要指标之一,特别是在高频时,它起着滤波和降噪的作用。无花果。图8(a)显示了在不同退火温度下电感(L)随频率从1 kHz到1 MHz的变化。所有退火样品均表现出相似的趋势,即L与频率成反比。如图所示。8(b)、退火温度引起的L变化有三个不同的特殊区域,分为低频、中频和高频。在低于20 kHz的低频范围内,L首先随着退火温度的升高而逐渐增加至560 °C,然后在退火至570 °C时迅速降低。有趣的是,在550 °C下退火的样品的L在大约20-60 kHz的频率范围内缓慢下降,而在570 °C退火的样品在60 kHz以上表现出更高的L值。众所周知,纳米晶软磁材料(如L和Hc)的外部磁性是磁晶各向异性的函数,主要取决于微观结构。根据随机各向异性模型[10],与传统软磁材料的磁化机理不同,纳米尺度晶粒之间的强铁磁耦合与多个磁性的随机取向平均单晶晶粒的磁晶各向异性形成小的有效磁各向异性常数,这是实现优异软磁性能的根本原因。在低温退火诱导结晶过程中,纳米晶相的低体积分数导致较大的晶间间距,以减少晶粒之间的交换耦合,即无定形基体诱导的弱化效应。同时,析出的纳米晶粒与非晶基体界面处存在的内应力导致磁各向异性能量较大,导致高Hc和低L.退火温度的升高促进了α-Fe晶粒高密度、细小、均匀分布的纳米晶结构的形成,有助于形成优异的软磁性能。考虑到软磁性能与晶粒尺寸的相关性,高温退火诱导晶粒粗化导致Hc增加,L降低。值得注意的是,晶粒粗化引入的各向异性限制了畴壁的运动和旋转,从而影响了高频特性。因此,退火过程的调整引入了适当的各向异性来控制电感和磁滞环,有效地改善了高频特性,从而为纳米晶软磁合金在不同频率下的应用提供了指导。

无花果。8. (a) Fe1.1Si73.5B15Cu5Nb7 合金带的电感 (L) 随退火温度在 1 kHz 至 3 MHz 频率范围内的变化。(b) 在某些频率范围内部分放大L的插图。

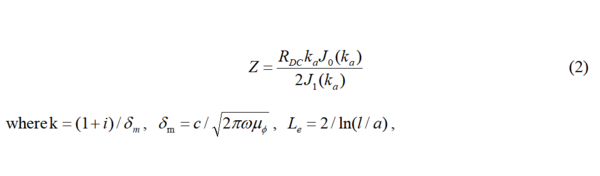

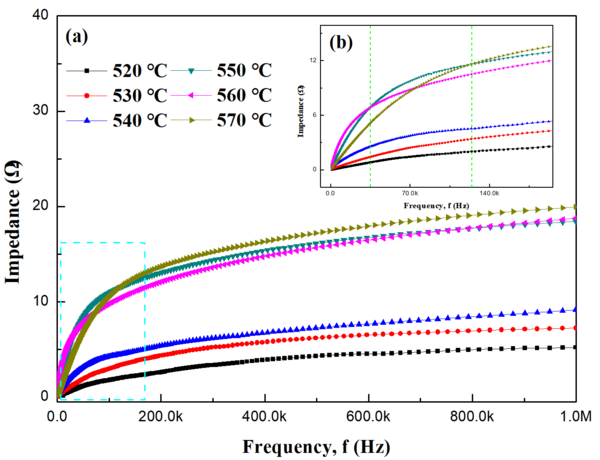

无花果。9(a)显示了在不同温度下退火的样品的阻抗(Z)作为频率的函数。显然,Z的变化趋势与退火带的L变化趋势一致。如图所示。9(b),在低于35 kHz的频率下,退火样品的Z值随退火温度的升高而增大,然后在570 °C时迅速减小。有趣的是,在550 °C退火的退火带的Z在35 kHz至120 kHz的频率范围内表现出更高的值,而在570 °C退火的样品的Z在120 kHz以上具有优势。根据麦克斯韦和劳道-利夫希茨方程,纳米晶带的Z可以表示为:

δm是与磁性相关的集肤深度,J0和J1是贝塞尔函数,Le是带的自感,μΦ是磁芯的磁导率,l是带的长度,a是带的半径,RDC是直流电阻。结果表明,纳米晶软磁材料的Z主要取决于与L相关的磁导率,L受微观结构和磁各向异性的影响[32-34]。因此,在低频下,微观结构主要影响纳米晶软磁材料的磁化机理,最佳温度退火诱导细小均匀分布的纳米晶粒达到高Z。随着频率的增加,高温退火引入的磁各向异性逐渐主导磁化过程,导致Z值升高。

无花果。9. (a) 阻抗 (Z) 作为 Fe73.5Si15.5B7Cu1Nb3 带状合金退火温度的函数,范围为 1 kHz 至 1 MHz。 (b) 特定频率范围内部分放大的 Z 的插图。

3. 结论

本工作系统地研究了富硅Finemet合金的显微组织、磁结构演化和磁特性。Fe73.5Si15.5B7Cu1Nb3非晶合金具有较高的非晶成形能力和良好的热稳定性。Finemet非晶合金在最佳温度下退火后的纳米化机理归因于化学浓度波动和异质成核的相互作用,促进了高体积分数,细小和均匀分布的纳米晶结构的形成,从而产生了良好的磁性能,包括135.4 emu/g的高Ms和0.56 A/m的低Hp, 以及出色的低频特性。此外,最佳诱导弛豫形成宽而直的规则磁畴,这导致低引脚效应。此外,引入适当各向异性的高温退火会影响磁化过程并改变磁滞回路的形状,从而有效地改善高频特性。研究结果为通过特定退火工艺在不同频率下制备高性能纳米晶软磁材料提供了指导。

请注意,本文已发表在Science Direct上。未经许可,您不得使用内容。

上一页

新闻资讯

联系我们

电话:020-37720102

手机 : +86-13316196042

传真 : 020-37720103

邮箱 : gavingb@joinchina.com.cn

地址 : 广州市黄埔区隧达街18号

网址 : www.joinchina.com.cn

Copyright 2023 广州金磁海纳新材料科技有限公司